La experiencia de entregar los túneles de tubo sumergido de Øresund Crossing se está aplicando al enlace fijo de Fehmarnbelt entre Dinamarca y Alemania.

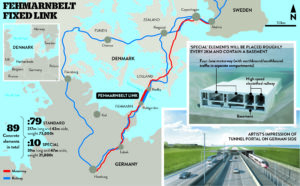

El trabajo bajo el agua y en tierra está muy avanzado en el enlace fijo Fehmarnbelt de 18 km, que conectará Dinamarca y Alemania por carretera y ferrocarril cuando se inaugure en 2029.

Una vez completado, será el túnel de tubo sumergido más largo del mundo, más de 10 km más largo que la sección tunelada del puente Hong Kong-Zhuhai-Macao, que actualmente ostenta el título.

El proyecto de construcción más grande de Europa

El túnel es actualmente el proyecto de construcción más grande del norte de Europa. Cruzará Fehmarnbelt, un estrecho entre la isla danesa de Lolland y la isla alemana de Fehmarn, que alberga una autopista de cuatro carriles con tráfico hacia el norte y hacia el sur en compartimentos separados, así como un ferrocarril electrificado de alta velocidad.

El proyecto de 7.100 millones de euros (6.000 millones de libras esterlinas) está siendo supervisado por Femern, una filial especialmente creada de la empresa estatal danesa de gestión del transporte Sund & Bælt. Se considera la continuación estratégica del Øresund Link, el puente y túnel de carretera de 8 km entre Suecia y Dinamarca, que se inauguró en 2000. La combinación creará una ruta más rápida desde Escandinavia a Europa Central.

En la actualidad, un viaje en automóvil entre Dinamarca y Alemania implica una travesía en ferry de una hora por Fehmarnbelt o un desvío de 160 km a través del puente Storebælt de 7 km que une las islas danesas de Zelanda y Fionia antes de dirigirse a Alemania a través de Jutlandia. Cuando el enlace fijo de Fehmarnbelt esté abierto, los tiempos de viaje se reducirán en al menos dos horas, y los conductores podrán cruzar el estrecho en 10 minutos. Los trenes que circulen a 200 km/h podrán realizar el trayecto en siete minutos.

Se debatió la forma que tomaría el enlace fijo de Fehmarnbelt, ya que muchos en el gobierno danés preferían un puente. Pero se determinó que el riesgo de colisiones de embarcaciones era demasiado grande y que la alineación norte-sur de la ruta la habría hecho vulnerable a los vientos predominantes de este a oeste.

También se consideró un túnel perforado, pero finalmente también se consideró inviable. El director ejecutivo de Femern, Henrik Vincentsen, explica: “La longitud y las condiciones geológicas son difíciles para un túnel perforado y, como también tenemos que transportar trenes de mercancías, hay que fijarse en la pendiente. No puede ser demasiado empinado para que los trenes suban, por lo que eso significaría que necesita más terreno para construir los [accesos] del túnel”.

En su lugar, se eligió la solución del túnel de tubo sumergido. Habiendo construido el Øresund Link, los daneses habían desarrollado una gran experiencia en la construcción de túneles de tubos sumergidos. Además, las condiciones del suelo en Fehmarnbelt se adaptaban mejor a él, y había suficiente espacio en el sitio de la entrada del túnel en Lolland para construir la fábrica de prefabricados donde se podían fabricar los elementos de tubo sumergido. En última instancia, la solución del túnel de tubo sumergido se acordó cuando Dinamarca y Alemania firmaron el tratado para permitir el proyecto en 2010.

Montaje del equipo

Femern adjudicó el contrato para dragar la zanja en la que se hundirían los segmentos prefabricados del túnel a los contratistas holandeses Van Oord y Boskalis en 2016. Están trabajando juntos bajo el nombre de Fehmarn Belt Contractors (FBC). El Fehmarnbelt tiene 35 m de profundidad en su punto más bajo y el dragado de la zanja de 12 m de profundidad y 100 m de ancho comenzó en julio del año pasado. Aproximadamente 15 millones de m3 de suelo, arena y piedra extraídos del dragado se reutilizarán para crear un nuevo refugio de vida silvestre en Lolland.

Mientras tanto, Femern ha adjudicado contratos por valor de 3.400 millones de euros (2.900 millones de libras esterlinas) para el tubo sumergido, la fábrica de prefabricados y los accesos al túnel a Femern Link Contractors (FLC). Sus miembros son Vinci, Aarsleff, Wayss & Freytag, Max Bögl, CFE, Solétanche Bachy, Bam Infra, Bam International y Dredging International.

El presidente de la junta de FLC, Sébastien Bliaut, dice: “FLC reunió a un núcleo de contratistas anteriormente involucrados en Øresund o Storebælt, complementados por un socio alemán adicional y dos socios especializados en obras marinas. En total, el consorcio está formado por nueve contratistas internacionales altamente experimentados.

“Debido a que hemos reunido tanta experiencia bajo un mismo techo, esperamos poder resolver los problemas de manera muy rápida y competente”.

Diseño durante la entrega

Si bien Femern le dio a FLC una serie de especificaciones y requisitos de calidad, el contratista decidirá sobre algunos detalles de diseño a medida que emprende el proyecto. Estos incluyen detalles como el diseño y la construcción de la fábrica de prefabricados, las dimensiones de los elementos, el diseño del refuerzo, el encofrado y los métodos de trabajo.

Bliaut explica: “Sobre la base de las especificaciones [proporcionadas por Femern] y los requisitos del permiso, FLC está a cargo del diseño. Durante el curso del desarrollo del diseño ha habido un intercambio constante con el propietario y los consultores”.

Lo que se sabe es que el túnel constará de 89 enormes elementos de hormigón, 79 de los cuales tendrán 217 m de largo, 42 m de ancho y un peso superior a las 73.000 t.

Los otros 10 elementos «especiales» se colocarán aproximadamente cada 2 km. Tendrán 39m de largo y 47m de ancho, pesarán 21.000ty tendrán un sótano. El ancho adicional permite un área de descanso en la que los trabajadores de mantenimiento pueden estacionar antes de descender al sótano del elemento especial. Desde aquí accederán al paso de mantenimiento entre las dos calzadas de la autopista sin cruzar la calzada.

Lecciones de la experiencia

Incluir una forma de acceder al pasaje de mantenimiento es algo que se aprendió de la sección del túnel del tubo sumergido del Øresund Link, en el que trabajaron los miembros de FLC Vinci y Aarsleff. El paso de mantenimiento en el túnel de Øresund también se encuentra entre los tubos de la carretera, pero fue solo después de que se abrió el túnel que se dio cuenta de que acceder a él requiere cerrar uno de los carriles.

Otra área en la que la experiencia de trabajar en el Øresund Link ha influido en los contratistas del Fehmarnbelt Link es la construcción de la fábrica que fabricará los elementos del túnel. Para Øresund, la fábrica creada era demasiado pequeña para la producción requerida. Esto no será un problema en Fehmarnbelt, ya que la fábrica de elementos prefabricados contigua al puerto temporal en Rødbyhavn, cerca del sitio del túnel en Lolland, tendrá una extensión mucho mayor de 220ha. “Es de una escala sin precedentes en nuestra industria”, dice Bliaut.

La fábrica de Lolland se encuentra actualmente en construcción y será el sitio de producción de hormigón más grande del mundo, con un costo de casi Ä1bn.

“En este momento estamos construyendo la primera de las tres salas”, dice Bliaut. «Junto con Femern, nos hemos fijado el ambicioso objetivo de comenzar la producción del primer segmento en la primera sala a finales de este año».

Fundición y colocación de los elementos.

Los elementos se colarán en grandes moldes de fundición que contienen refuerzo de acero. Bliaut agrega: «Una vez que hayamos superado la curva de aprendizaje, tomará nueve semanas hacer un elemento de túnel por línea de producción».

Una vez que se completa un elemento, será empujado fuera de la fábrica hacia el dique seco. Luego se sella con mamparos en cada extremo y se eleva el nivel del agua en el dique seco, dejando que el elemento flote. Luego, cuatro remolcadores lo remolcaron hasta su posición.

Una vez colocado, los tanques de lastre colocados dentro del elemento se llenarán de agua, provocando que el elemento se hunda en la zanja. Cada elemento se hundirá en su posición junto al anterior con una precisión de 15 mm. Luego se bombea el agua restante, lo que provoca un vacío parcial para garantizar una conexión hermética.

En este punto, después de asegurar una conexión hermética y condiciones de trabajo seguras en el interior, se pueden quitar los mamparos. Luego, los elementos se cubren con hormigón de lastre para sujetarlos antes de que se elimine el agua de los tanques de lastre que luego se pueden retirar. Cuando todos los elementos estén en su lugar, se colocará una capa protectora de piedra encima y con el tiempo la marea asegurará que quede cubierto por la arena.

Vincentsen cree que todos los elementos se pueden implementar en tres años y medio o cuatro años.

Actualmente se están decidiendo los detalles del hormigón para los segmentos del túnel. El contratista y Femern han estado trabajando durante varios años para encontrar la mezcla ideal para este proyecto.

“En la escala en la que estamos trabajando, una de las cosas de las que debe estar seguro es la viabilidad; tiene que ser concreto que puedas bombear porque tenemos que bombearlo a grandes distancias”, dice Vincentsen.

Bliaut agrega: «El túnel de Fehmarnbelt está diseñado para operar durante al menos 120 años, por lo que el concreto debe ser duradero y también cumplir con los requisitos de sostenibilidad». Estos requisitos incluyen el uso de tecnologías ambientalmente racionales, el reciclaje de más materiales de desecho y el uso de procesos de producción más limpios para reducir la contaminación. El hormigón final también será bajo en carbono.

Cálculos de carbono

El concreto con menos carbono reducirá la huella de carbono general del proyecto. Con los elementos de concreto y diseño aún en las etapas finales de clarificación, aún no se puede calcular un costo de carbono preciso. Sin embargo, un estudio de impacto ambiental realizado en 2013 estimó que durante su construcción se emitirán el equivalente a 2M.t de CO2.

Según Femern, el principal beneficio de reducción de carbono se producirá durante el ciclo de vida de 120 años del túnel. Al ofrecer esta nueva ruta y un ferrocarril electrificado de alta velocidad, Fehmarnbelt Fixed Link reducirá la necesidad de vuelos y acortará los viajes por carretera entre Escandinavia y Europa, reduciendo drásticamente las emisiones.

Entrega

El proyecto ya ha superado el revés de la pandemia de Covid-19, es susceptible a las fluctuaciones en la disponibilidad de materiales y, en el transcurso de su creación, inevitablemente sufrirá retrasos debido al clima tormentoso.

Sin embargo, el dragado está ahora más de la mitad completado, el trabajo para crear la entrada del túnel en Rødbyhavn ha comenzado y Femern ha comenzado a buscar aportes de la industria ferroviaria antes del proceso de licitación para la entrega del ferrocarril. Vincentsen confía en que Fehmarnbelt estará terminado y operativo para la fecha de entrega prometida de 2029.

Vincentsen y Bliaut expresan gran entusiasmo por lo que significa la construcción del túnel.

“Estamos construyendo un túnel récord mundial”, dice Vincentsen.

“Y, con muchas de las cosas en las que estamos trabajando, vamos a crear muchas mejores prácticas nuevas de las que todos pueden beneficiarse”.

Fuente: New Civil Engineer